ГЛАВА 4. Процессы плазменной обработки неорганических материалов

8. Ионно-лучевое травление (ИЛТ)

Удаление поверхностных слоев при ионно-лучевом травлении осуществляется в результате физического распыления энергетическими ионами инертных газов или ионами, которые химически не реагируют с обрабатываемым материалом. Однако, в отличие от ионно-плазменного травления, при ИЛТ поверхность обрабатываемого материала не контактирует с плазмой, которая выполняет роль только источника ионов. Эффективность реализации ИЛТ зависит от оптимального выбора режимов всех составляющих стадий этого процесса, таких как генерация ионов, распространение пучка ионов в вакууме и взаимодействие пучка ионов с поверхностью обрабатываемого материала.

При распространении ионного пучка в вакууме на ИЛТ влияют длина свободного пробега ионов, объемный заряд и расходимость пучка, состав ионов в пучке. Объемный заряд ионов вызывает расходимость пучка и существенно снижает скорость травления диэлектрических материалов. Для устранения этого эффекта используют нейтрализацию объемного заряда пучком электронов. Кроме объемного заряда расходимость пучка зависит также от конструктивных особенностей источника ионов, их энергии и плотности тока. Расходимость отрицательно сказывается на анизотропии ИЛТ, особенно при обработке неподвижных мишеней.

Процессы ИЛТ обычно реализуются с помощью автономных ионных источников, в качестве которых могут быть использованы источники на базе ускорителей с анодным слоем и на базе ускорителей с замкнутым дрейфом электронов и протяженной зоной ускорения. Для прецизионного травления микроструктур наиболее широкое применение нашли многопучковые ионные источники (МИИ), которые часто называют источниками Кауфмана (рис. 1).

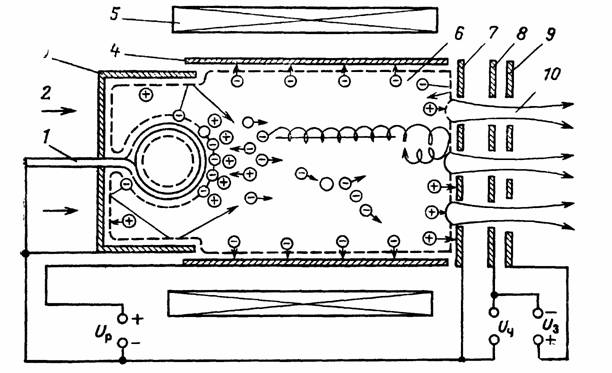

Рис. 4.8.1. Расположение электродов и

принцип действия МИИ:

1 – термокатод; 2 – ввод рабочего газа; 3 – экран катода; 4 – цилиндрический анод; 5 – соленоид; 6 – плазма;

7 – отражательно - эмиссионный электрод; 8, 9 – ускоряющий и замедляющий электроды; 10 – ионный

пучок; Up – напряжение разряда; Uу – ускоряющее напряжение; Uз – замедляющее напряжение

В МИИ эмитированные катодом первичные электроны, ускоряющиеся в области катодного падения потенциала, движутся в плазме по спиральным траекториям вдоль магнитного поля и, осциллируя в потенциальной яме между катодом и отражательно-эмиссионным электродом, ионизуют рабочий газ. Благодаря осцилляциям, время жизни электронов и вероятность ионизации ими рабочего газа существенно увеличиваются, в результате чего в стационарном разряде достигается плотность плазмы около 1012 см-3 уже при давлении порядка 10-2 Па и напряжении до 25 В. Отражательно-эмиссионный электрод имеет отверстия, соосные с отверстиями в ускоряющем и замедляющем электродах. Таким образом, все три электрода образуют ионно-оптическую систему, с помощью которой формируется ионный пучок.

Ионно-оптическая система (чаще всего многоапертурная) предназначена для одновременной экстракции ионов с границы плазмы, первичной фокусировки ионного потока большого диаметра, состоящего из множества (до 1000) ионных пучков, формирования каждого пучка в отдельности, фокусировки ионного потока в целом, а также для ускорения ионов до энергий 100—2000 эВ. При этом должны быть обеспечены минимальные потери мощности в источниках питания и минимальная эрозия сеток ионно-оптической системы при длительной эксплуатации многопучкового ионного источника. На выходе ионного потока из ионно-оптической системы необходима нейтрализация его объемного заряда, наличие которого вызывает расфокусировку и плохую коллимацию ионного пучка, что существенно снижает качество и эффективность травления микроструктур. Кроме того, появление на поверхности диэлектрика положительного заряда практически не позволяет использовать многопучковые ионные источники с ионными пучками большого диаметра для травления диэлектриков и даже металлов в том случае, если энергия ионов менее 1 кэВ. Для нейтрализации обычно применяют специальный инжектор электронов. При этом полной рекомбинации электронов и ионов, как правило, не происходит, а обеспечивается лишь компенсация заряда в ионном пучке. Наиболее простым методом получения нейтрализующих электронов служит использование внешних термоионных (обычно вольфрамовых) эмиттеров, погруженных непосредственно в ионный поток. Одной из существенных особенностей применения МИИ с многоапертурной ионно-оптической системой является необходимость поддерживать значительный перепад давлений между разрядной (Р ~ 10-1 Па) и рабочей (Р ~ 10-2 – 2´10-3 Па) камерами. Низкое давление в рабочей камере необходимо для того, чтобы снизить потери в ионном потоке и устранить возможность расфокусировки пучков. Давление в разрядной и рабочей камерах прежде всего зависит от газового потока, подаваемого в разрядную камеру. Снижение потока вызывает уменьшение ионного тока и, как следствие, скорости травления. Многопучковые ионные источники имеют ряд преимуществ перед другими ионными источниками, применяемыми в ионной технологии, поскольку они характеризуются:

- низким напряжением разряда (начиная с 20 В), что ограничивает возможность возникновения многозарядных ионов, распыления стенок разрядной камеры, находящихся под потенциалом катода, и тем самым обеспечивает возможность получения ионного пучка с малым разбросом энергии и относительно малым (около 10-6) количеством примесей;

- специфическим механизмом разряда, позволяющим создавать разрядную камеру большого диаметра, что при довольно гомогенном распределении плотности плазмы обеспечивает извлечение однородного многолучевого ионного пучка;

- низким давлением в разрядной камере (10-1—10-2 Па), в результате чего в пространстве действия ионного пучка, например в камере распыления, можно поддерживать высокий вакуум при относительно низкой мощности откачной системы;

- высоким коэффициентом использования рабочего газа (до 80%) и малыми затратами энергии на получение одного иона.

Среди недостатков МИИ необходимо выделить два основных момента. Во-первых, наличие термокатода ограничивает применение источника для формирования ионных пучков в химически активных средах. Данное ограничение можно частично снять, используя плазменный катод. Во-вторых, магнитное поле, используемое в источниках, возбуждает плазменные нестабильности, которые оказывают влияние на оптические свойства и компенсацию пространственного заряда ионного пучка.

Помимо коэффициента распыления, зависящего от вида подвергаемого обработке материала, скорость ИЛТ травления зависит от мощности ионного источника, плотности ионного тока, угла падения ионов на обрабатываемую поверхность, расстояния между ионным источником и обрабатываемой поверхностью, вида и энергии ионов. Существенное влияние на скорость ИЛТ оказывают активные газы и пары (О2, СО, СО2, N2, Н2О, углеводороды), содержащиеся в остаточной среде рабочей камеры после ее откачки вакуумными насосами. Так, с увеличением парциального давления О2 скорость ИЛТ, как правило, снижается. Это может быть связано со снижением коэффициента распыления из-за образования на поверхности оксидной пленки.

Разрешение процесса ИЛТ травления при переносе рисунка с маски на создаваемую структуру в значительной мере определяется селективностью травления рабочего материала относительно материала органической резистивной маски. Органические резистивные маски, пригодные для получения субмикронных размеров, представляют собой слои электроно- или рентгенорезистов, причем наиболее широко для этой цели используется полиметилметакрилат (ПММА) или соединения на его основе.

Из-за низкой селективности процесса с помощью ИЛТ нельзя непосредственно через органическую маску получить рисунки с субмикронными размерами в слоях рабочих материалов необходимой толщины. Поэтому используют методы переноса маски, когда рисунок с органической маски переносится на слой неорганического материала, выполняющего функцию неорганической резистивной маски, через которую затем производится травление рабочего материала. Самую низкую скорость травления имеет углерод.

Характерное для ИЛТ направленное движение ионов, падающих на обрабатываемый материал перпендикулярно его поверхности, обеспечивает очень высокую анизотропию. При давлении в рабочей камере менее 0.1 Па, когда по существу отсутствует рассеивающее столкновение ионов с нейтральными атомами у поверхности образца, показатель анизотропии может быть более 100. Высокая анизотропия ИЛТ позволяет переносить рисунки субмикронных размеров, полученные в органической маске, на слои рабочих материалов, причем, при L > 100 перенос не должен практически сопровождаться увеличением переносимых размеров, т. е. разрешение, полученное в маске, должно полностью воспроизводиться в рабочем материале.

В МИИ, которые наиболее часто применяются для реализации ИЛТ, равномерность травления в первую очередь зависит от трех главных параметров: ускоряющего напряжения, напряженности магнитного поля и давления в рабочей камере. При совместной оптимизации этих трех важнейших параметров с помощью коллимирующих сеток в МИИ обеспечивается высокая равномерность плотности ионного тока (до 97 %) на площади диаметром до 50 см. Поэтому в системах ионно-лучевого травления, использующих источники подобного рода, нет необходимости вращать подложки с целью повышения равномерности травления.

Резюмируя вышесказанное, сформулируем еще раз достоинства и недостатки ИЛТ. К числу достоинств ИЛТ относятся:

- Высокое разрешение процессов, которое в настоящее время ограничено минимальными размерами элементов, получаемыми в органических резистивных масках, а не возможностями самого процесса.

- Высокая равномерность травления.

- Хорошая воспроизводимость всех основных параметров процесса травления от цикла к циклу.

- Возможность управления процессом с помощью четырех легко измеряемых и контролируемых параметров (энергии, угла падения ионов, плотности ионного тока и давления), которые в используемом при ионно-лучевом травлении диапазоне давлений (10-2 - 10-3 Па) не зависят друг от друга.

- Универсальность процесса, позволяющая проводить травление практически любого материала.

- Возможность изменения профиля травления за счет изменения угла падения ионов.

- Отсутствие загрузочного эффекта и влияния адсорбированных газов на характер протекания процесса травления, поскольку предварительно рабочая камера откачивается до р<10-4 Па.

К числу недостатков ИЛТ относятся следующие факторы и явления:

- Низкая селективность травления материала относительно маски (особенно органической).

- Ограничение скорости травления за счет теплового воздействия ионов на органическую маску.

- Значительное тепловое и радиационное воздействие на обрабатываемые структуры, ограничивающее применение процесса для изготовления МДП – структур.

- Переосаждение распыленного материала на боковых стенках структур.

- Образование фасок в плоскостях, соответствующих углам, при которых обеспечивается максимальная скорость травления.

- Подтравливание и уменьшение толщины слоев на боковых гранях и плоскостях вблизи стенок за счет отражения ионов.

В настоящее время ИЛТ применяется для изготовления приборов на основе пермаллоя, ортоферритов, гранатов, ниобата лития, свинца, то есть тех материалов, для которых еще не в полной мере разработаны процессы ионно-химического и плазмохимического травления.